Назначение:

- измельчение молочных и растительных блоков масла (жира) в стружку и подача на дальнейшую обработку.

Обрабатываемые продукты:

- растительные и животные жиры, сливочное масло в виде блоков и т.д.измельчение блоков в стружку.

Состав модуля:

1. Измельчитель маслоблоков;

2. Режущий конус;

3. Насос для труднотекучих продуктов;

4. Приемный бункер;

5. Рама;

А - Загрузка маслоблоков;

Б - Подача продукта на дальнейшую обработку;

В - Подача теплоносителя (или ТЭН).

Устройство и принцип работы

Блок вручную подается на режущий конус измельчителя. При попадании на режущий конус блок измельчается до состояния стружки и поступает в приемный бункер насоса. Часть стружки подплавляется на обогреваемой внутренней поверхности измельчителя.

Насосом измельченный продукт подается в трубчатый теплообменник, плавится и в расплавленном виде подается для резервирования или дальнейшей обработки. Горячая вода заданной температуры, от блока подготовки горячей воды, подается в рубашку измельчителя и межтрубное пространство и внутреннюю трубу трубчатого теплообменника.

В зависимости от комплектации установки предусматривается:

- возврат продукта в приемный бункер, при температуре продукта на выходе из теплообменника ниже заданной;

- автономная CIP-мойка;

- подключение к существующей CIP-мойке.

| Производительность, кг/час | 450 |

| Температура маслоблока,°С | 0...+6 |

| Частота вращения режущего конуса, об/мин | 56 |

| Установленная мощность измельчителя, кВт | 2,2 |

| Установленная мощность насоса, кВт | 1,5 |

| Диаметр патрубков теплоносителя измельчителя, DN, мм | 25 |

| Габаритные размеры, мм | 1630х600х1280 |

| Масса, кг | 170 |

Назначение:

- топление жиров.

Состав:

- корпус;

- решетка плавления;

- мешалка;

- привод.

Устройство:

Корпус представляет собой вертикальный цилиндрический сосуд с наклоненным в сторону сливного патрубка днищем и двумя крышками, змеевиком боковым, герметично соединенным с обечайкой корпуса, змеевиком нижним, герметично соединенным с днищем корпуса.

Решетка плавления состоит из двух съемных частей, устанавливаемых на опоры и соединенных между собой посредством муфт соединительных. Корпус теплоизолирован и облицован тонколистовой сталью, крыша емкости без теплоизоляции.

В качестве теплоносителя рекомендуется применять горячую воду температурой не более 65° С. Рабочее давление в решетке и змеевиках должно быть не более 0,3 МПа (3,0 кгс/см ).

Принцип действия:

Из подводящей магистрали подается теплоноситель в решетку и змеевики. Продукт в виде блоков укладывают на решетку, после чего он начинает плавиться. Благодаря подогреву дна емкости, при стекании в нее расплавленного продукта, он не застывает. После плавления всех блоков продукт сливается через сливной патрубок. Оборудование имеет сертификат соответствия.

Компания "Оскон" имеет возможность изготовить емкостное оборудование по размерам и требованиям Заказчика.

| Объем, м³ | 0,15 | 0,35 |

| Перемешивающее устройство | мешалка рамного типа | мешалка рамного типа |

| Частота вращения мешалки, об/мин | 17 | 17 |

| Мощность привода, кВт | 0,25 | 0,25 |

| Мощность ТЭНов, кВт | 21 | 21 |

| Габаритные размеры, мм | 1270х980х1330 | 1430х1180х1470 |

Назначение:

- нормализация сливок при производстве масла методом преобразования высокожирных сливок.

Технологические операции:

- заполнение ванны продуктом;

- перемешивание продукта;

- нормализация продукта;

- охлаждение или подогрев продукта.

Ванна ВН представляет собой трехстенную емкость с наклонным дном, крышкой с загрузочными окнами и мешалкой, вал которой расположен перпендикулярно наклонному дну. Вода в рубашке подогревается паром, который подается в барботер. Избыток воздуха и воды из рубашки выходит через переливные трубы. Крышка ванны выполнена в виде усеченного конуса и состоит из двух частей.

Ванна ВН представляет собой трехстенную емкость с наклонным дном, крышкой с загрузочными окнами и мешалкой, вал которой расположен перпендикулярно наклонному дну. Вода в рубашке подогревается паром, который подается в барботер. Избыток воздуха и воды из рубашки выходит через переливные трубы. Крышка ванны выполнена в виде усеченного конуса и состоит из двух частей.

Одна часть крышки со стороны обслуживания имеет откидную крышку, вторая неподвижно закреплена и имеет окна для подачи продукта. Внутри ванны расположена рамная мешалка, ось которой располагается перпендикулярно наклонному дну.

Мешалка устанавливается в стойку и соединяется напрямую с мотор-редуктором, который располагается под днищем ванны. Для контроля температуры продукта имеется датчик температуры. Материал, применяемый для изготовления деталей оборудования соприкасающихся с продуктом - нержавеющая сталь 12Х18Н10Т ГОСТ 5632-72 или аналогичная сталь зарубежных производителей.

Наружные поверхности оборудования и опоры выполнены из нержавеющей стали.Данный вид оборудования имеет декларацию о соответствии.

| Обозначение | ВН-0,6 | ВН-1,0 |

| Объем, м³ | 0,6 | 1,0 |

| Мощность привода, кВт | 0,75 | 0,75 |

| Длина, мм | 1440 | 1690 |

| Ширина, мм | 1290 | 1440 |

| Высота, мм | 1330 | 1410 |

| Масса, кг | 360 | 540 |

Назначение:

- производство масла сливочного методом периодического сбивания.

Маслоизготовитель состоит из сварной прямоугольной рамы со стойками, на которой установлены барабан, привод и пульт управления. Барабан изготовлен из нержавеющей стали и имеет цилиндрическую форму. Вращение барабана производится 2-х скоростным приводом. На боковой поверхности барабана имеется люк и смотровое окно.

Маслоизготовитель состоит из сварной прямоугольной рамы со стойками, на которой установлены барабан, привод и пульт управления. Барабан изготовлен из нержавеющей стали и имеет цилиндрическую форму. Вращение барабана производится 2-х скоростным приводом. На боковой поверхности барабана имеется люк и смотровое окно.

Сбивание сливок в маслоизготовителе происходит с помощью специальных лопастей, приваренных к внутренней боковой поверхности барабана, а при обработке масла создают необходимые условия для уплотнения зерна и равномерного распределения влаги в масле.

Для поддержания постоянного температурного режима при сбивании сливок маслоизготовитель оборудован орошающим устройством. Сливки в барабан загружаются через люк, готовность созревания масла наблюдается визуально через смотровое окно, пахта и промывочная вода сливаются через сливной патрубок.

В случае образования воздушно-водяных паров в барабане на крышке люка предусмотрен предохранительный клапан. Оборудование имеет декларацию о соответствии.

На все маслоизготовители, производимые компанией, имеется декларация о соответствии.

| Обозначение | МП-200 | МП-500 | МП-750 | МП-1000 |

| Геометрическая вместимость барабана, м3(л) | 0,2 (200) | 0,5 (500) | 0,75 (750) | 1,0 (1000) |

| Коэффициент загрузки барабана сливками, % | 0,25-0,5 | 0,25-0,5 | 0,25-0,5 | 0,25-0,5 |

| Число скоростей вращения барабана | 2 | 2 | 2 | 2 |

| Направление вращения барабана | реверсивное | реверсивное | реверсивное | реверсивное |

| Частота вращения барабана, об/мин | ||||

| - скорость обработки | 34±1 | 20±1 | 20±1 | 20±1 |

| - скорость сбивания | 51±1 | 30±1 | 30±1 | 30±1 |

| Электродвигатель: | ||||

| - мощность, кВт | 3,0 | 3,0 | 3,0 | 3,0 |

| - число оборотов, об/мин | 1500 | 1500 | 1500 | 1500 |

| Выход сливочного масла (при наполнении 50% от полного объема барабана сливками 37% жирности), кг | 35 | 100 | 180 | 250 |

| Продолжительность цикла, мин | 60-90 | 60-90 | 60-90 | 60-90 |

| Длина, мм | 1335 | 1430 | 1840 | 1840 |

| Ширина, мм | 1120 | 1375 | 1390 | 1480 |

| Высота, мм | 1620 | 1800 | 1800 | 1900 |

| Масса, кг | 380 | 510 | 670 | 700 |

Назначение:

- придание сливочному маслу однородной пластинчатой консистенции;

- равномерное распределение масла в коробках при фасовке масла.

Устройство

Маслопресс состоит из станины, на которой смонтированы привод, корпус со шнеками и насадкой. Привод состоит из электродвигателя, редуктора, ременной передачи и зубчатой передачи. Масло подается в бункер корпуса, откуда при помощи двух шнеков продавливается через насадку и далее подается на фасовку в картонную коробку.

Оборудование имеет сертификат соответствия.

| Производительность, кг/час | 100 |

| Температура масла, °С при загрузке : | 0 |

| - летом | 11-12 |

| - зимой | 14-15 |

| Температура масла после обработки в маслопрессе, °С | 13-15 |

| Частота вращения шнеков, об/мин | 38 |

| Число шнеков, шт | 2 |

| Направление вращения | реверсивное |

| Мощность привода, кВт | 0,37 |

| Длина, мм | 1550 |

| Ширина, мм | 510 |

| Высота, мм | 1450 |

| Масса, кг | 160 |

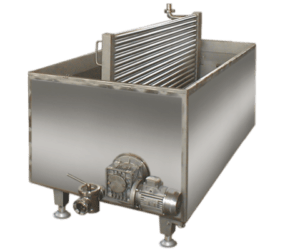

Назначение:

- плавление молочных или растительных блоков масла (жира).

Ванна плавления представляет собой теплоизолированную емкость, состоящую из ванны, поддона нагрева и съемной трубной решетки. Емкость устанавливается на регулируемых опорах. Решетка плавления выполнена в поворотном варианте. Емкость оборудована сливным краном.

Принцип действия

Продукт в виде блоков масла укладываются на трубную решетку, в которую подается теплоноситель. Плавясь, блоки масла, стекают в ванну, предварительно подогретую поддоном нагрева, благодаря чему продукт не застывает.

Инженерная среда

Tеплоноситель - горячая вода, пар.

| Обозначение | ВП-150 | ВП-250 | ВП-600 | ВП-1200 |

| Рабочий объем, л | 150 | 250 | 600 | 1200 |

| Давление теплоносителя, МПа | 0,2-0,3 | 0,2-0,3 | 0,2-0,3 | 0,2-0,3 |

| Длина, мм | 1380 | 1830 | 1830 | 3960 |

| Ширина, мм | 750 | 960 | 960 | 960 |

| Высота, мм | 780 | 780 | 930 | 930 |

| Масса, кг | 170 | 225 | 230 | 400 |